你印象中的陶瓷工廠是什么樣的,?是昏暗的廠房,?轟隆作響的機(jī)械,?還是制瓷工人沾滿泥漿的身影?

“撿瓷器”的出圈,,讓醴陵這個(gè)小城在網(wǎng)上火了一把,,也讓大家看到了千年瓷都的底蘊(yùn)。醴陵陶瓷產(chǎn)業(yè)歷經(jīng)千年,,正煥發(fā)新的活力,。昔日“靠山吃山”、高能耗,、高污染的陶瓷生產(chǎn)模式,,如今在智能化、節(jié)能化技術(shù)的加持下,,向省人力,、低能耗、降成本轉(zhuǎn)變,,醴陵陶瓷產(chǎn)業(yè)的長久發(fā)展,,離不開一個(gè)“省”字。

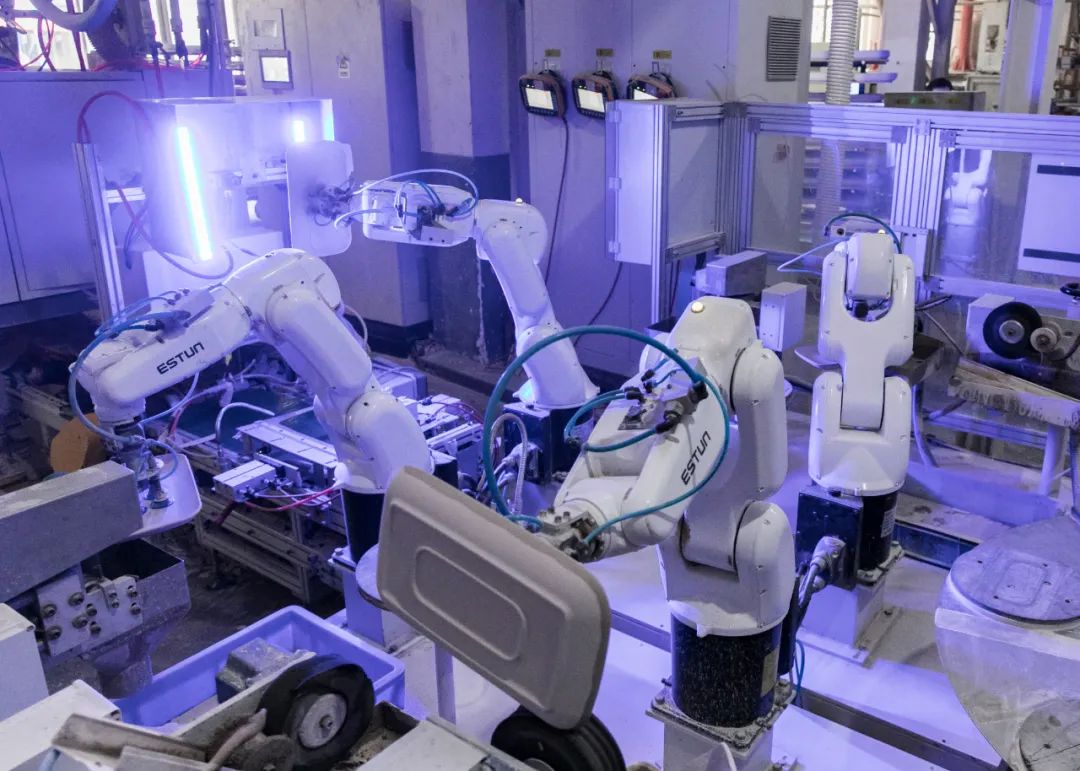

機(jī)器人加入生產(chǎn)線,,智能制造更省力

白色的機(jī)械手靈活地從傳送帶上舉起一個(gè)個(gè)瓷坯,,在周圍的打磨機(jī)器上打磨成型,很快,,一件件造型完美的瓷盤泥坯就又被放在了傳送帶上,,進(jìn)入下一環(huán)節(jié)。

這樣高科技的場景,,其實(shí)是湖南玉祥瓷業(yè)有限公司的生產(chǎn)線,,機(jī)械手上的數(shù)十個(gè)傳感器,幫助智能機(jī)器人“感知”碟盤的狀態(tài),,抓取,、打磨分毫不差。

“自動(dòng)化生產(chǎn)線的勞動(dòng)效率對(duì)比傳統(tǒng)的人工至少提高了三分之一,,合格率提高了5-6個(gè)百分點(diǎn),,日產(chǎn)可達(dá)6萬件?!庇裣榇蓸I(yè)廠長助理姚佳利介紹道,。

傳統(tǒng)的制瓷,,需要將泥坯先烘干,,控制其中的水分含量,,而在玉祥瓷業(yè),這里擁有湖南首條陶瓷等靜壓自動(dòng)化生產(chǎn)線,,傳統(tǒng)的生產(chǎn)流程被解構(gòu),,瓷泥首先經(jīng)過處理變成干粉,再由機(jī)器將干粉直接壓成需要的形狀,,成型的瓷坯通過傳送帶依次經(jīng)過修邊,、上釉、燒制等工序,,全程幾乎不用人工干預(yù),。

“自動(dòng)化生產(chǎn)線,最大的意義是將工人從一些繁重的勞動(dòng)中解放出來,?!比缃瘢谟裣榇蓸I(yè)的智能車間,,工人只負(fù)責(zé)一些簡單的工作,,整條生產(chǎn)線上,從制泥到出窯,,大部分的生產(chǎn)流程都被自動(dòng)化生產(chǎn)線代替,。

目前,醴陵陶瓷行業(yè)有自動(dòng)化生產(chǎn)設(shè)備一千多臺(tái),,半自動(dòng)裝備四千多臺(tái),,智能化設(shè)備為陶瓷企業(yè)減少了人力成本,提高了生產(chǎn)效率,,降低了誤差率,。

水循環(huán)、光伏電,,節(jié)能環(huán)保更省事

一池碧水中,,一群小魚在歡快游動(dòng),這里不是什么公園的池塘,,而是陶潤實(shí)業(yè)的污水處理池,。

陶潤實(shí)業(yè)的雨污分離系統(tǒng)和廢水處理系統(tǒng),可以通過水泵和收集管網(wǎng)系統(tǒng)將廢水收集到污水池回收,,處理后再抽至水塔用于生產(chǎn)循環(huán)利用,。在陶潤實(shí)業(yè)的污水處理池可以看到,通過管道而來的混濁污水,,經(jīng)過多道工序處理后,,竟還可以養(yǎng)魚?!拔覀儸F(xiàn)在很少向外排放污水,,大部分的污水都經(jīng)過處理循環(huán)利用了,,每天能循環(huán)利用300噸以上的廢水?!毕嚓P(guān)負(fù)責(zé)人向記者介紹,。

除了污水的循環(huán)利用,清潔能源的使用也是節(jié)能化,、綠色化發(fā)展的必由之路,。2022年,陶潤實(shí)業(yè)建成規(guī)模2000kw屋頂分布式光伏發(fā)電站,,年均發(fā)電量可達(dá)總使用電量的20%-25%,。

小瓷杯里大環(huán)保,降本減耗更省心

陶瓷的生產(chǎn)過程中會(huì)有一定量的損耗,,每一件瓷器,,在出廠前也會(huì)經(jīng)過嚴(yán)格的質(zhì)檢,這其中產(chǎn)生的廢瓷,、不合格品的處理一直是一個(gè)很大的難題,,而陶潤實(shí)業(yè)研發(fā)的瑞賽琳瓷技術(shù),將回收利用作為了核心,。

“我們的瑞賽琳瓷中,,最高可添加50%的回收瓷?!睂⒒厥盏膹U瓷混合其他廢泥,、廢坯等生產(chǎn)廢料,經(jīng)過多道工序,,再生成新的泥料,,實(shí)現(xiàn)循環(huán)利用,打破了“開采-生產(chǎn)-應(yīng)用-廢棄”的傳統(tǒng)生產(chǎn)模式,,打造“回收-再利用-再造-再生”的閉環(huán),。

“火”一直是陶瓷產(chǎn)業(yè)的核心角色,醴陵窯火燃了千年,,從曾經(jīng)的燒煤,,到“煤”改“氣”、“電”代“氣”,、余熱回收,、窯爐改造,逐步降低能耗,,實(shí)現(xiàn)綠色能源替代,。據(jù)了解,如今醴陵90%以上的陶瓷企業(yè)都已采用窯爐余熱利用技術(shù),節(jié)能率達(dá)到15%以上,。灼熱的窯火還在熊熊燃燒,,沖天的黑煙已經(jīng)消失不見。

智能化的生產(chǎn)線減少了人力,,提高了生產(chǎn)效率;循環(huán)處理的污水減輕了環(huán)境的負(fù)擔(dān),;光伏發(fā)電,、余熱利用、窯爐改造,,降低了生產(chǎn)能耗,;回收瓷節(jié)省了原材料成本,推動(dòng)了綠色循環(huán)發(fā)展……

不論是漂洋過海的外貿(mào)集裝箱,,還是“撿瓷”游客滿載而歸的行囊,,每一件醴陵瓷器,都是醴陵陶瓷產(chǎn)業(yè)智能化,、節(jié)能化技術(shù)的代表,,全自動(dòng)生產(chǎn)線、光伏發(fā)電,、新型材料……高大上的技術(shù)最終孕育了手里小小的瓷杯,。